製品の多品種少量化

顧客嗜好が多様化し、各顧客の個別仕様に適した商品を提供するため、製品の多品種少量化が進んでいます。

人件費の安い国々へ個々の注文を発注し、顧客の要望に応えれいるメーカーもあります。

今回の新型コロナウィルスのような問題や、米中の貿易摩擦のような問題が起こると、国内での部品調達、生産に回帰しようとしているメーカーもあるように聞こえてきます。

では、どのように多品種少量化に対応してゆけばよいでしょうか

多品種が進む問題点

多品種が進むと

部品点数が増える→在庫が増える→いらない機能が増える→メンテナンスが大変→作業者の技能が問われる→設備投資が必要→設備投資が必要

少量化が進む問題点

少量化が進むと

コストがかかる→製作時間がかかる→単価が増える→資料が増える

これらの問題点を、乗り越えて行くには 特に珍しい事ではありませんが、地道に部品点数を下手して行くことが必要です。

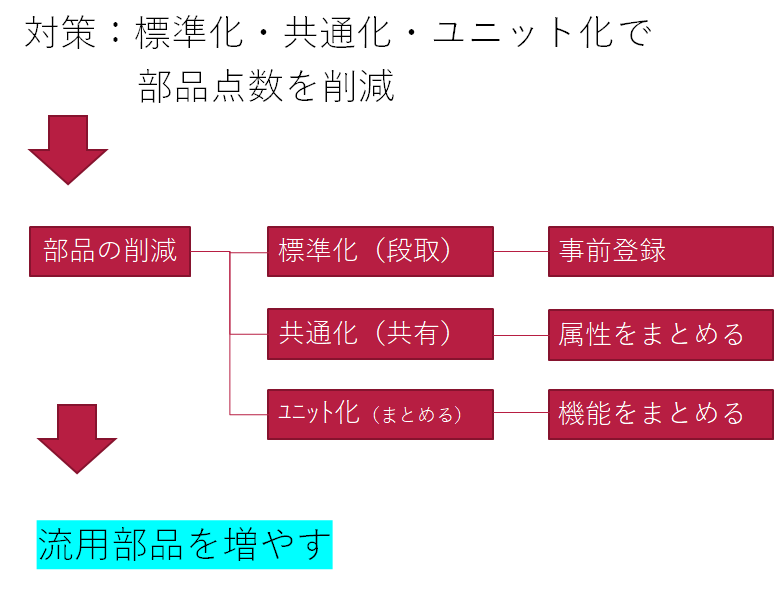

その為の方法は

① 標準化(段取り)

② 共通化(共有)

③ ユニット化(まとめる)

これらの方法を使って、進めてゆきます。

① 標準化

モノづくりは、段取り8分と言われています。

作り始める前に、準備を行いましょう

データーベースを作ること

必要なものがすぐに取り出せるように、整理整頓がなされていること

基準がしっかりできていること

誰もが共通の理解、共通の意味、共通の意見を持っていること

これらの事を明確化、見える化しすることが必要です

②共通化

ものづくりに必要な、それぞれの部署での共通化が必要です

逆に言えば、似ているけど違うもの、社内の制作物の属性をまとめましょう

曲げる、伸ばす、たたくなどの工程をまとめる

大きさ、長さ、基準などをまとめる

作り方、買い方、購入先、購入品、などの方法をまとめる

これらの ものづくりの属性をまとめることが必要です

③ ユニット化

大きな塊を、小さな塊に、分解し、かたまり単位でモノづくりを考えることが必要です。

運ぶ、削る、組付ける、などの機能で分類します

半加工製品として作れる、機能する部品に分解します

共通のプラットホームとして機能します。

機能別にまとめて、組み合わせることによるモノづくりを考えます。

加工工程単位での、部品の制作や組み合わせを考えます。

ユニット化で、部品点数、在庫数を減らし、自社に特徴のあるユニークな製品づくりを目指しましょう

多品種少量化に対する3つの対策で、コスト削減、納期短縮、品質の向上を目指すのが、PanProceed の提案です。