工場の安全

リスクアセスメントをご存知でしょうか?

機械設備のリスクアセスメントは、日本では厚生労働省がリスクアセスメントの手順とポイント

を示した「機械包括安全指針」に基づき、実施することとされています。

もともとは、機械を売る側の指針として、 製造物責任法(PL法) が作られたことで重視し始めて様に感じています。

私も、産業用機械を製造していたメーカーに勤めていたので、自社の機械のリスクアセスメントを行っていました。

どんなことを行うかと簡単にいうと

- 設備の危険性をを、予測評価を行う。

- 評価の高い危険限度の許容されないものの対策を行い評価を下げる

- 対策を実施する

というものです。

- 設備の危険性をを、予測評価を行う。

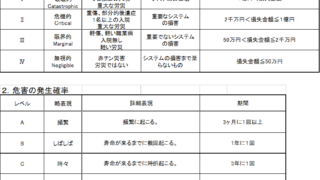

難しそうに感じますが、危険度評価表 を書かれている順番に行う事で割と簡単に行えます。 - 評価の高い危険限度の許容されないものの対策を行い評価を下げる

よく見るのは、家電の取り切に表示されているPLシールを貼付することでかなりの危険度を下げる事が出来ます - 対策を実施する

PLシールの調布のほかに、保護カバーの取り付けや鍵の取り付けなど、物理的な対策も行います

これらの項目は、販売側の実施している項目ですが、あなたの働いている工場では実施されているでしょうか?

中小企業では、単体の機械では対応されているかもしれませんが、ライン全体、工場全体としての危険度評価を行っている工場は少ないように感じます。

ではどのように行えばよいか

2.評価の高い危険限度の許容されないものの対策を行い評価を下げる

のところではメーカーは、危険度マップというのを作成しているところが多いようです。

私の前職でも実施していました。

危険度マップというのは、機械の危険が存在しているところを、図面や写真上で表記しているものです。

工場やラインの図面などに、危険が潜んでいる個所を表記していきます。

そして、危険度評価表で危険の度合いを確認し対策します。

安全は何より勝る

です。

社員の安全を守りたい方は、お声掛けください。

現在、国のものづくり補助金で、専門アドバイザー派遣が行われています。

活用してください。